Einneuartiger Aluminium-FVK-Werkstoffverbund für den Karosserieleichtbau AKTiV: Mit Aluminium, Kunststoff und Tapes zum innovativen Verbund

Kurzbeschreibung:

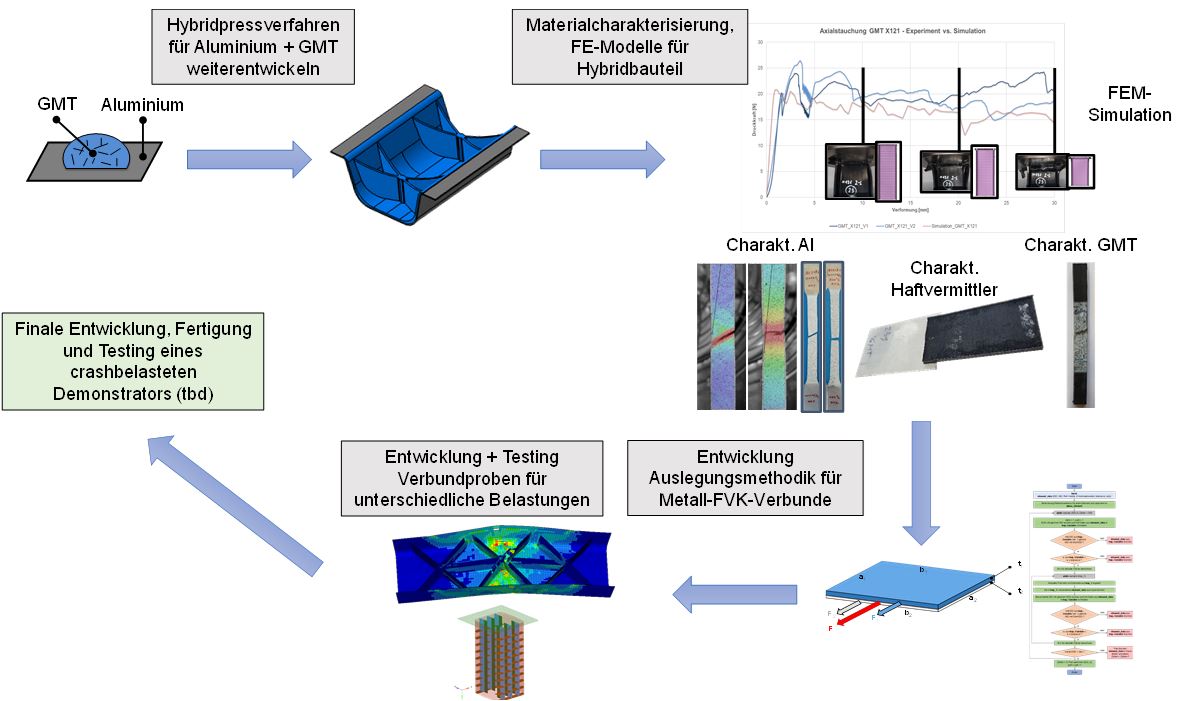

In diesem Verbundprojekt soll ein neuartiger Aluminium-FVK-Werkstoffverbund für den automobilen Leichtbau zur Anwendung in crashrelevanten Karosseriestrukturen entwickelt werden. Dazu werden Glasmatten-Thermoplaste (GMT) eingesetzt, die mithilfe eines Haftvermittlers und zusätzlichen Verstärkungselementen in Form von UD-Tapes stoffschlüssig an eine Aluminiumblechstruktur angebunden werden und somit einen festen (Multi-Material-) Verbund eingehen.

Die Herstellung des Verbunds erfolgt über ein neues Hybridpressverfahren, welches die Kunststoffschmelze als Wirkmedium zur Blechumformung nutzt und ein wirtschaftliches einstufiges Herstellungsverfahren für Hybridbauteile darstellt. Gleichzeitig ermöglicht die Verarbeitungstemperatur des faserverstärkten Kunststoffs eine Warmumformung des Aluminiums.

Zur Gewichtsreduktion wird die optimale Faserorientierung und das Dickenverhältnis zwischen FVK und Al durch die Entwicklung einer Auslegungsmethode berechnet und der Verbund ausgelegt. Durch Auswahl der Al-Legierung, Optimierung der Verstärkungsstruktur (Rippen) und der Orientierung der UD-Tapes soll der Verbund für den jeweiligen Einsatzort angepasst werden. In einer axial belasteten Crash-Struktur ist eine hohe Energieabsorption erforderlich, während im Bereich der Karosseriezelle eine größtmögliche Festigkeit und Steifigkeit unter Biegebelastung erzielt werden soll. Das hohe Energieabsorptionsvermögen von Al und FVK sowie die hohe spezifische Festigkeit und Designfreiheit des FVKs werden geeignet kombiniert. Der so entstehende Werkstoffverbund soll eine Gewichtsreduktion gegenüber reinen Al-Bauteilen von bis zu 20 % aufweisen.

Abbildung 1 : AKTiV Projekts

Zusammenfassung FLB Projektziele:

- Anforderungsgerechte Materialauswahl auf Basis versch. Versuche und Simulationen (Aluminium, FVK)

- Charakterisierung aller Werkstoffe (inkl. FLC für Aluminium) zwischen RT – 280°C (max. Prozesstemp.

- Entwicklung einer belastungsgerechten Auslegungsmethodik für Hybridbauteile mit FVK unter Berücksichtigung der Anisotropie

- Entwicklung, Herstellung und Testing von Probengeometrien für Biege-, Torsions- und axiale Crashbelastung

- Entwicklung eines geeigneten FE-Modells zur Simulation des hybriden Verbund

-

Entwicklung

und Testing eines Demonstrators (Crash-Management-Systems)

Fördergeldgeber:

Projektlaufzeit: 01.07.2018 – 30.06.2021

Ansprechpartner FLB: Lorenz Stolz, Mail: lorenz.stolz@uni-siegen.de , Tel.: +49 271 740-3837