Entwicklung eines Hochleistungsfertigungsverfahrens zur simultanen Umformung von faserverstärkten Kunststoffen mit Metallblechen („Hybridpressen“)

Kurzbeschreibung:

Die Herstellung von Hybridbauteilen aus Metall und Kunststoff für automobile Leichtbauanwendungen erfolgt in der Regel in getrennten Fertigungsschritten und Werkzeugen. Für die Blechumformung ist das Tiefziehen ein etabliertes Fertigungsverfahren und Kunststoffbauteile können in Spritzgieß- oder Fließpress-Verfahren hergestellt werden. In einer nachfolgenden Fügeoperation können Metall und Kunststoff zu einem hybriden Bauteil zusammengeklebt werden.

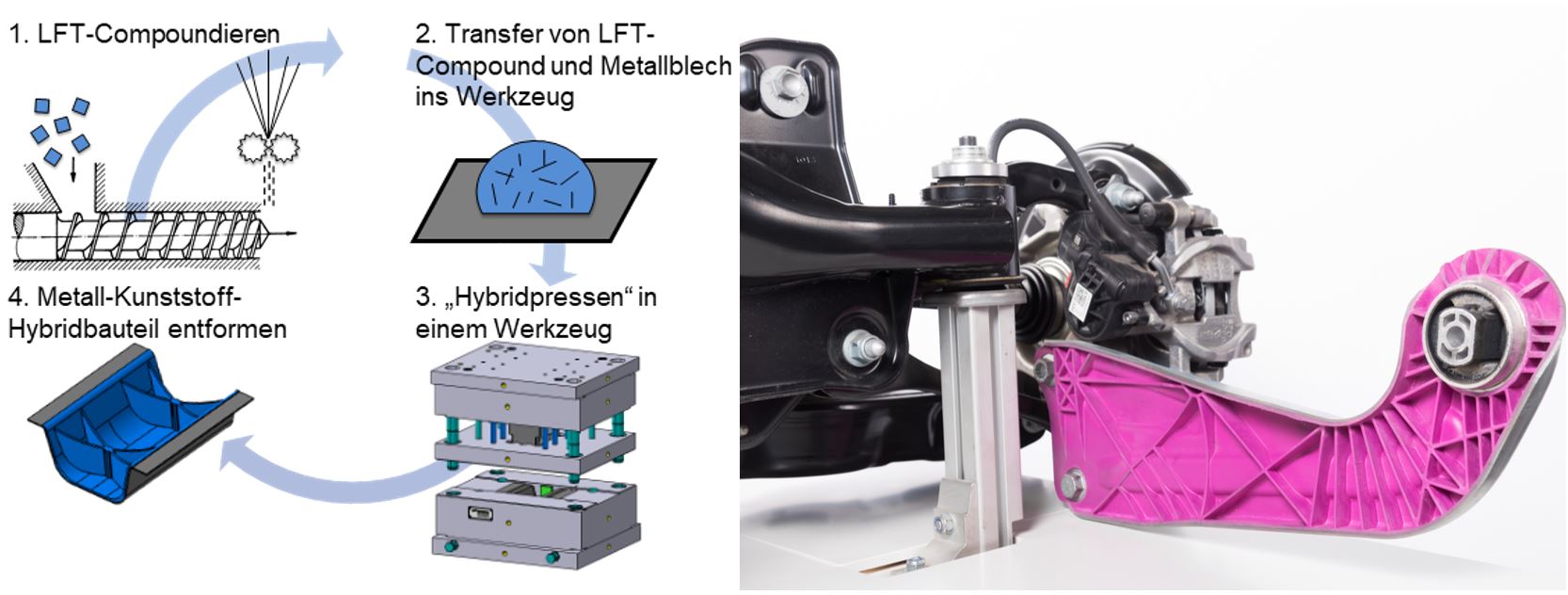

Das neuartige Verfahren „Hybridpressen“ ist eine Kombination des hydromechanischen Tiefziehens von Metallblechen und dem Fließpressen von langfaserverstärkten Thermoplasten (LFT), bei dem sich der plastifizierte Kunststoff wie ein Wirkmedium in hydromechanischen Prozessen verhält und somit die Ausformung des Blechs maßgeblich beeinflusst. Sowohl die Umformung des Metalls als auch die Formgebung des Thermoplasts mit Verstärkungsrippen erfolgen simultan in einem gemeinsamen Werkzeug. Durch Einsatz eines Haftvermittlers als Vorbeschichtung auf dem Metallblech wird gleichzeitig eine stoffschlüssige Verbindung zum Thermoplast hergestellt. Diese Vorbeschichtung kann sowohl in Pulverform als auch mittels Coil-Coating aufgebracht werden und ist somit großserientauglich. Somit werden beim Hybridpressen drei Fertigungsschritte (Metallumformung, LFT-Fließpressen, Kleben) in einem Schritt vereint, sodass Hybridbauteile deutlich wirtschaftlicher gefertigt werden können.

Die Gewichtsreduktion eines durch das Hybridpressen hergestellten Bauteils resultiert aus der Möglichkeit, die Blechdicke von reinen Stahlbauteilen durch eine gezielte Verstärkung mit einer flächigen LFT-Schicht, LFT-Rippen sowie zusätzlichen Verstärkungselementen in Form von Organoblechen oder UD-Tapes zu reduzieren. Eine belastungsgerecht ausgelegte Struktur kann je nach Anwendungsfall eine Gewichtsersparnis von ca. 20 % gegenüber einem reinem Metallbauteil erzielen und zudem bessere mechanische Eigenschaften als das Vergleichsbauteil aus Metall aufweisen. Im Gegensatz zu Spritzgießverfahren können beim LFT-Fließpressen Faserlängen von bis zu 25 mm im finalen Bauteil realisiert werden. Einen weiteren Vorteil stellt das ausfallsichere Versagensverhalten des Verbunds dar – im Falle eines Versagens im spröden LFT durch Missuse oder Werkstoffermüdung kann durch die Restfestigkeit des außenseitigen duktilen Metallblechs ein vollständiges Bauteilversagen verhindert werden. Dieses sogenannte Fail-Safe-Verhalten ist vor allem in Fahrwerksanwendungen unabdingbar.

Abbildung 1 : AKTiV Projek Prozess Schema des simulatnen Kunststoff urform- und Metallblechumformprozess "Hybridpressen" (1.) und hybrides Stahl-LFT Demonstratorbauteil eingebaut in einer Mehrlenker-Hinterachse

Zusammenfassung FLB Projektziele:

- Erforschung einer neuartigen einstufigen Fertigungstechnologien für Hybridbauteile

- Prototypische Herstellung verschiedener Profile zur Demonstation des Verfahrens

- Analyse der wirkmedienbasierten Umformung von Metallblechen mit einer thermoplastichen Kunststoffschmelze.

- Betriebsfestigkeitsprüfung der mittels Hybridpressen hergestellten Kunstoff-Metall Hybridbauteile

- Entwicklung einer Simulationsmethodik zur Auslegung eines Hybridverbunds aus Kunststoff, Metall und der Verbindungsschicht

- Auslegung und Prüfung von zwei Demonstratorbauteilen aus dem Fahrwerksbereich

Fördergeldgeber:

Projektlaufzeit: 01.08.2014 – 31.07.2018

Ansprechpartner FLB: Daniel Heidrich, Mail: daniel.heidrich@uni-siegen.de , Tel.: +49 271 740-2290