Im Rahmen der Überwachung der Lufttüchtigkeit eines Flugzeugs ist es erforderlich, die strukturelle Integrität der gesamten Flugzeugstruktur zu überprüfen. Hierbei werden verschiedene Methoden zur Detektion und Lokalisierung von makroskopischen und mikroskopischen Schäden eingesetzt. Visuelle Inspektionen haben den Nachteil, dass sie nur in festen Intervallen durchgeführt werden und sehr aufwändig sind, weil häufig große Teile des Interieurs demontiert werden müssen. Eine effiziente und kostengünstige Methode der Überwachung ist die Messung von Dehnungen, Beschleunigungen oder sonstiger Strukturantworten mit Hilfe geeigneter Sensoren. Diese Messdaten werden mit Referenzdaten einer intakten Struktur aus einer Analyse oder einer Referenzmessung verglichen. Bei geeigneter Auswahl der Strukturantworten und der Sensorpositionen lassen sich aufgrund der Unterschiede zwischen den Strukturantworten von geschädigter und ungeschädigter Struktur die Existenz und der Ort einer Schädigung bestimmen.  Ziel des Technologieprojekts ODESA ist zum einen die Entwicklung von Methoden und Software zur Bestimmung der Position eines Schadens mit Hilfe mathematischer Optimierungsmethoden. Des Weiteren soll eine Methodik entwickelt werden, um ein optimale räumliche Verteilung einer begrenzten Anzahl von Messaufnehmern zu bestimmen. Ziel des Technologieprojekts ODESA ist zum einen die Entwicklung von Methoden und Software zur Bestimmung der Position eines Schadens mit Hilfe mathematischer Optimierungsmethoden. Des Weiteren soll eine Methodik entwickelt werden, um ein optimale räumliche Verteilung einer begrenzten Anzahl von Messaufnehmern zu bestimmen.

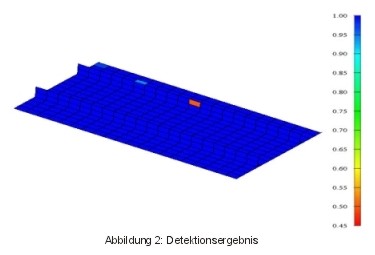

Die entwickelten Verfahren sollen an verschiedenen Strukturen, die typischerweise im Flugzeugbau verwendet werden, validiert werden. Derzeit wird eine versteifte Schalenstruktur untersucht. Wie in Abbildung 1 dargestellt, soll bei dieser Struktur ein angerissener Stringer detektiert und lokalisiert werden. Im Rahmen dieses Projekts wurden bisher Eigenschwingungsformen des Modells mit Hilfe eines Laservibrometers gemessen und aus den Veränderungen bei Eintritt einer Schädigung Schadensort und -größe bestimmt. Dazu wurde ein Finite Elemente Modell eingesetzt, mit dem zunächst die optimalen Positionen für die Vermessung mit dem Laservibrometer ermittelt wurden. Nach einer möglichst guten Anpassung des FE-Modells an die gemessenen Strukturantworten des ungeschädigten Bauteils mit Hilfe von Optimierungsmethoden wurde die eigentliche Schadenserkennung anschließend ebenfalls mit Optimierungsmethoden durchgeführt. Wie in Abbildung 2 ersichtlich ist konnten an der versteiften Schale gute Lokalisationsergebnisse erzielt werden.  Aktuelle Arbeitspunkte sind zum einen eine weitere Verbesserung der Algorithmen zur Sensorpositionierung, wobei auch Sensorsetups mit einer unterschiedlichen Anzahl von Sensoren verglichen werden sollen. Zum anderen soll das Verfahren auf weitere Messdatenklassen erweitert werden, beispielsweise auf Dehnungen, die mit Hilfe von DMS oder piezoelektrischen Sensoren erfasst werden können. Weiterhin wird auch an der verbesserten Anpassung des FE-Modells an die gemessenen Strukturantworten des ungeschädigten Bauteils, dem so genannten Modell-Updating gearbeitet, da dadurch die Güte der Schädigungslokalisation deutlich beeinflusst werden kann. Aktuelle Arbeitspunkte sind zum einen eine weitere Verbesserung der Algorithmen zur Sensorpositionierung, wobei auch Sensorsetups mit einer unterschiedlichen Anzahl von Sensoren verglichen werden sollen. Zum anderen soll das Verfahren auf weitere Messdatenklassen erweitert werden, beispielsweise auf Dehnungen, die mit Hilfe von DMS oder piezoelektrischen Sensoren erfasst werden können. Weiterhin wird auch an der verbesserten Anpassung des FE-Modells an die gemessenen Strukturantworten des ungeschädigten Bauteils, dem so genannten Modell-Updating gearbeitet, da dadurch die Güte der Schädigungslokalisation deutlich beeinflusst werden kann.

Das Projekt wird in Zusammenarbeit mit der Firma EADS durchgeführt.

|